کاربرد کامپوزیت در صنعت خودرو

امروزه، افزایش رقابت جهانی میان شرکتهای تولیدی صنایع خودروسازی، ارتقاء سطح ملزومات اجتماعی برای کاهش آلودگیهای صوتی و زیستمحیطی و در عین حال گرایش عمومی به سمت استفاده از خودروهای ایمن و با مصرف سوخت و قیمت خرید پایین، باعث ترغیب خودروسازان در جهت تحقیق و توسعه تکنولوژیهای نوین برای تأمین این نیازمندیها شده است. یکی از دستاوردهای مهم در این زمینه، کامپوزیتهای پلیمری میباشد که به لحاظ نسبت بالای استحکام به وزن، سفتی و جذب انرژی ضربه و ویژگیهای ظاهری جالب توجه از پتانسیل بالایی برای کاربرد در قطعات خودرو برخوردار هستند. با وجود اینکه قیمت قطعات کامپوزیتی در بازار مصرف کمی گرانتر از قیمت قطعات فلزی میباشد، اما نگاهی موشکافانه به نقش کامپوزیتها در کاهش وزن خودرو (حدود 35 درصد) و مصرف سوخت و البته هزینه پایین سرمایهگذاری اولیه و دوره عمر بالای تکنولوژی مورد استفاده این نوع مواد، منافع اقتصادی بلند مدت قطعات کامپوزیتی را آشکار میسازد. علاوه بر این، استفاده از کامپوزیتهای پلیمری امکان جایگزینی قطعات یکپارچه با قطعات متعدد فلزی را فراهم مینماید که خود نه تنها باعث کاهش سرمایهگذاری اولیه میشود بلکه منجر به سرعت تولید بیشتر نیز میگردد.

پیشینهی کاربرد کامپوزیتهای پلیمری در صنایع خودروسازی بالغ بر چندین دهه میباشد، اما روند تولید قطعات کامپوزیتی خودرو از ابتدای قرن حاضر شتاب بیشتری به خود گرفته است. در حال حاضر، طبق آمار جهانی منتشر شده، کارخانجات خودروسازی سالانه قریب به 3/2 میلیون تن کامپوزیتهای پلیمری را در محصولات خود مصرف میکنند که در این میان، سهم ایالات متحده آمریکا 37 درصد و اروپای متحد 28 درصد میباشد. پیشبینی میشود که رشد مصرف قطعات کامپوزیتی به خصوص در ساخت قطعات خارجی بدنه خودرو ادامه یافته و در سال 2014 میلادی با 34 درصد افزایش به 3 میلیون تن برسد. شکل 1 وزن متوسط کامپوزیتهای پلیمری مصرف شده به ازای هر خودرو را در چند دهه اخیر نمایش میدهد.

شکل 1. وزن متوسط قطعات کامپوزیتی مصرف شده به ازای هر خودرو در چهار دهه اخیر.

به طور کلی، کامپوزیتهای پلیمری شامل یک یا چند فاز غیرپیوسته (تقویت کننده) میباشند که به منظور افزایش خواص عملکردی یک فاز پیوسته (بستر) به کار گرفته میشوند. فاز غیرپیوسته معمولاً سختتر و قویتر از فاز پیوسته بوده و در اشکال گوناگونی نظیر پودری (تالک، خاکرس، کربنات کلسیم و...)، پولکی (میکا، شیشه پولکی و ...)، لیفی (الیاف شیشه، الیاف کربن و ...) و صفحهای (نمدهای بافته شده الیاف شیشه) موجود میباشد. شکل 2 (الف و ب) طرح شماتیکی از انواع مختلف تقویتکنندهها و کامپوزیتهای حاوی آنها را نمایش میدهد. از میان تقویتکنندههای فوق، الیاف شیشه به دلیل قیمت ارزان، فرآیند تولید ساده و استحکام کششی بالا بیشترین کاربرد را در ساخت قطعات کامپوزیتی خودرو دارد. در سالهای اخیر، استفاده از الیاف کربن نیز به دلیل دانسیته بسیار کم، پایداری ابعادی و خواص مکانیکی بسیار بالا در کامپوزیتهای پلیمری مورد توجه واقع شده است. تحقیقات اولیه در زمینه قطعات کامپوزیتی بدنه تقویت شده با الیاف کربن حاکی از آن است که این قطعات توانایی کاهش 50 درصد وزن را همراه با افزایش استحکام نسبت به قطعات مشابه متداول دارا میباشند.

انواع بسترهای پلیمری مورد استفاده در صنعت کامپوزیت به دو دسته گرمانرم و گرماسخت تقسیم میشوند. از جمله پلیمرهای گرمانرمی که در تولید قطعات کامپوزیتی خودرو کاربرد دارند میتوان به پلیپروپیلن، پلیاتیلن، نایلونها (6 و 66)، پلیاسترهای غیر اشباع نظیر پلیاتیلنترفتالات و پلیبوتیلنترفتالات، پلیکربنات و پلیاستال اشاره کرد. همچنین، پلیمرهای گرماسختی مانند رزینهای پلیاستر، وینیلاستر و اپوکسی نیز در تولید کامپوزیتهای پلیمری مورد استفاده قرار میگیرند. تفاوت اساسی میان پلیمرهای گرمانرم و گرماسخت از نظر فرآیندی، گرانروی آنهاست. به طور کلی، رزینهای گرماسخت در وزن مولکولیهای پایین فرآورش میشوند و گرانروی پایین دارند؛ در حالیکه پلیمرهای گرمانرم در وزن مولکولیهای به مراتب بالاتری فرآیند میشوند و از گرانروی فرآیندی بالاتری برخوردارند. از این رو، دستیابی به کامپوزیتی با درصد بالای الیاف در بستر پلیمرهای گرمانرم به دلیل گرانروی بالای آنها مقدور نیست. این مشکل باعث محدود شدن کاربرد کامپوزیتهای حاوی پلیمرهای گرمانرم نسبت به پلیمرهای گرماسخت شده است. مقایسهای از خواص این دو دسته از پلیمرها در جدول 1 نشان داده شده است.

شکل 2. طرح شماتیک الف) اشکال مختلف تقویتکنندهها و ب) کامپوزیتهای حاوی آنها.

جدول 1. مقایسهای از خواص پلیمرهای گرماسخت و گرمانرم.

اگرچه فرآیندهای مختلفی در ساخت قطعات کامپوزیت خودرو به کار گرفته میشود، لایهگذاری دستی، قالبگیری فشاری قطعات ترکیبات قالبگیری ورقهای (SMC) و ترکیبات قالبگیری خمیری (BMC)، تزریق گرمانرم کامپوزیتها و نیز قالبگیری انتقال رزین در این صنعت مطرح هستند.

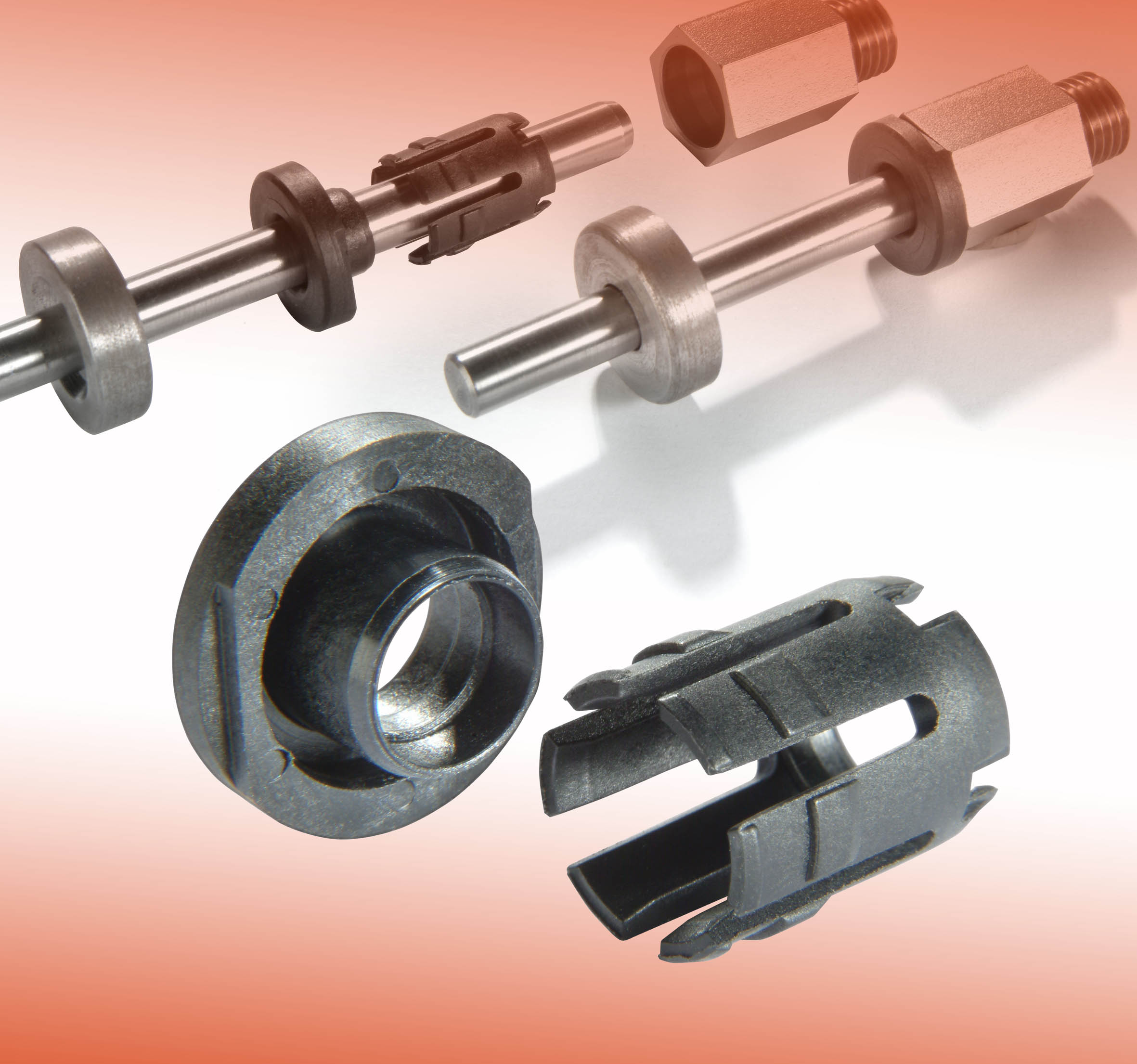

اولین قطعات کامپوزیتی SMC در سال 1987 میلادی به تولید انبوه رسید و به عنوان بدنه کناری در خودروهای پژو 405، پژو 605 و سیتروئن XM ( شکل 3) مورد استفاده قرار گرفت. بعداً انواع مختلفی از این قطعه از جنس کامپوزیتهای گرمانرم در بدنه آئودی A4 (شکل 4)، فورد فوکاس (شکل 5) و فولکس واگن گلف و پولو نیز مورد استفاده قرار گرفت. شرکت پونتیاک، لندرور و جنرال موتورز نیز همزمان شروع به تولید قطعات کامپوزیتی گلگیر عقب و جلو کردند. این قطعات که از یک گونه انعطافپذیر SMC تولید شده بودند، وزن بسیار کمتری نسبت به نمونههای مشابه استیل خود داشته و از لحاظ استحکام قابل رقابت با آنها بودند. در حال حاضر، قطعات فراوانی نظیر پنلهای داخلی، قطعات داخلی موتور مثل ورودی هوا و بدنه موتور، فنر تخت، آنتن، سینی فن و چراغ، جلو پنجره، رفلاکتور و میل گاردان نیز در قالب کامپوزیتهای پلیمری در خودرو مورد استفاده قرار میگیرند.

شکل 3. سیتروئن XM با بدنه جلویی از جنس کامپوزیت پلیمری.

شکل 4. آئودی آوانته A4 با بدنه کناری از جنس کامپوزیتهای گرمانرم.

شکل 5. فورد فوکاس با بدنه کناری از جنس کامپوزیتهای گرمانرم.

در نهایت، تکنولوژی کامپوزیتهای پلیمری در صنایع خودروسازی ایران به تازگی معرفی شده است، اما تاکنون پیشرفت قابل ذکری در این زمینه صورت نگرفته است. با توجه به این موضوع که کاربرد کامپوزیتها یکی از عوامل افزایش قابلیت رقابتی خودروهای امروزی ست و همچنین با افزایش قیمت سوخت در کشور، لزوم سیاستگذاری و سرمایهگذاری مناسب جهت ورود این تکنولوژی به فضای تولیدی صنعت خودروی کشور شدیداً احساس میشود.